加工機をはじめ、プリント基板に関連する設備の提案および販売をいたします。提案から販売、そしてアフターサービスまですべてを含めたトータルソリューションをご提供しておりますので、プリント基板のことは何でもお気軽にご相談ください。

プリント基板の製造や加工に関連する資機材(副資材)の販売を行っています。日常的に使用するものだけに安定供給と確かな品質が求められますが、三晃技研工業が長年の業務経験によって蓄積されたネットワークとノウハウを駆使してお客さまにとって必要なものを供給いたします。

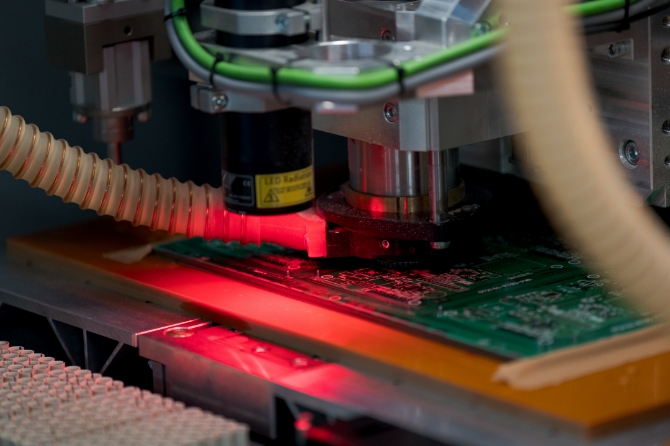

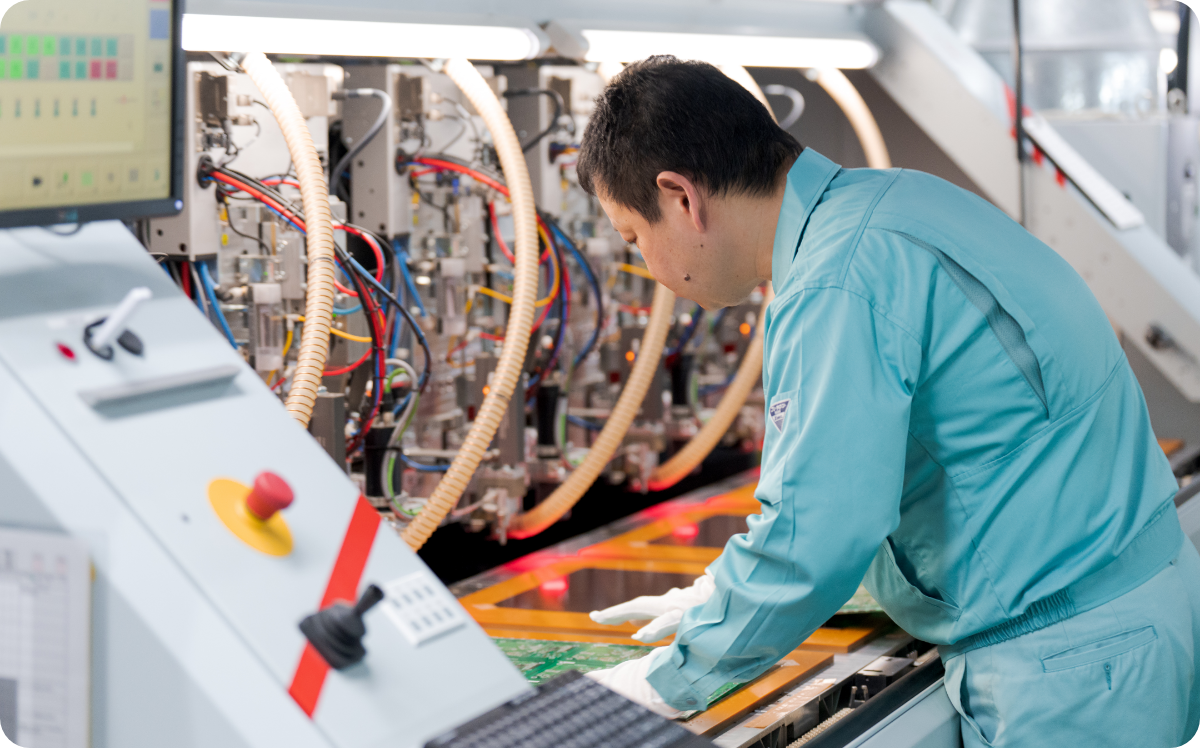

三晃技研工業の技術の心臓部にあたる大阪工場には、最新鋭のドイツ製ドリリングマシン、ルーターマシン、台湾製検査装置を導入し、プリント基板の穴明加工、ルーター加工、電気検査用治具、フライング検査サービスを行っています。

創業時より続く三晃技研工業の根幹事業の一つである、ドリル再研磨事業を担う主力事業所です。

国内最大級の規模を有し、小ロットから大量ロット、ドリルメーカーを問わず再研磨加工が可能です。

短納期、低価格にもお応えできます。

最新鋭のドイツSchmoll製ドリリング専用機、ドリルルーター兼用機を有し、リジット基板からフレキシブル基板、多層基板、メッキ後印刷後の2次穴加工など、少量多品種から量産品までお客さまのご要望に合わせた穴明加工を行います。

| 回転数 | 軸数 | 台数 | 合計軸 | |

|---|---|---|---|---|

| 200Krpm | 6軸 | 5台 | 30軸 | |

| 200Krpm | 7軸 | 4台 | 28軸 | |

| 200Krpm | 2軸 | 1台 | 2軸 | CCDとルータースピンドルを搭載したダブルヘッドマシン |

| 合計 | 10台 | 60軸 |

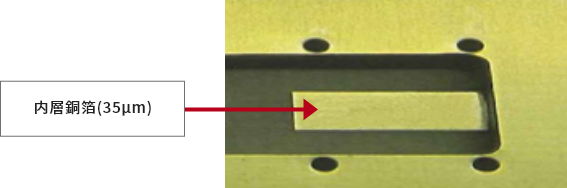

CBD機能による高精度ザグリ加工を実現。

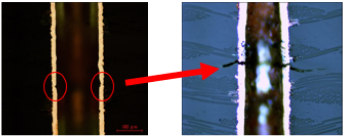

穴明加工における穴と穴との壁間50μを実現。

材料:ガラエポ材:1.0㎜mmt、穴径:φ0.3㎜3mm、壁間50μ

バリ

バリ無し

CCD補正穴明加工や高精度ザグリ加工、バックドリル加工など最先端の技術が要求される加工にチャレンジしております。

一般的なプリント基板に限らず、特殊材料(テフロン、グリーンシート、PET材等)の穴明加工にもチャレンジしております。

最新鋭のドイツSchmoll製ルーター専用機を+ドリルルーター兼用機を有し、プリント基板のみならずあらゆる板材にルーター加工を行います。

高精度ザグリ加工、CCD補正加工にも対応しており、お客さまのご要望に合わせたさまざまな加工を行います。

| 回転数 | 軸数 | 台数 | 合計軸 | (内CCD軸数) | CBDザグリ |

|---|---|---|---|---|---|

| 60Krpm | 6軸 | 3台 | 18軸 | 12軸 | 〇 |

| 60Krpm | 7軸 | 1台 | 7軸 | ー | 〇 |

| 125Krpm | 5軸 | 1台 | 5軸 | 5軸 | 〇 |

| 60Krpm | 2軸 | 1台 | 2軸 | 1軸 | 〇 |

| 60Krpm | 2軸 | 1台 | 2軸 | 2軸 | 〇 |

| 合計 | 7台 | 34軸 | 20軸 |

●電気的接触による基材表面の高さ検知を行い、CBD高精度ザグリ加工(深さ精度±25μm)を実現。※基材表面に導通性が必要です。

●その他プレッシャーフートによる基材表面高さ検知による2次測定ザグリ加工(深さ精度±50~70μm)を行っております。

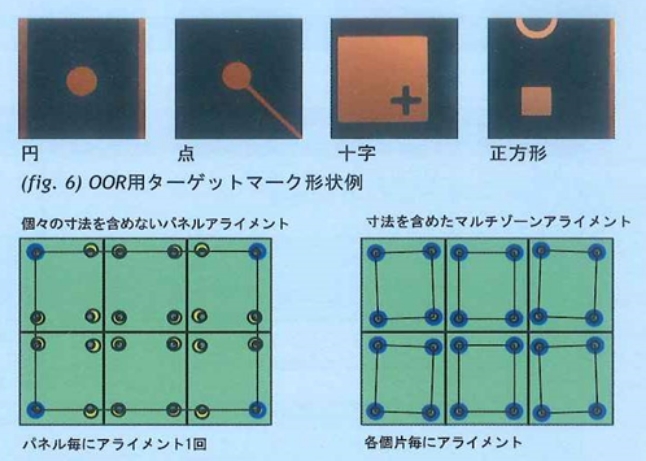

●CCDでアライメントマークを認識し、基板の伸縮に合わせた加工が可能となりました。

●XYオフセット、伸縮、回転に対応

●一般的なプリント基板のみならず、特殊素材(アルミ基板、カーボン(CFRP材)、ポリカーボネート材など)の加工にもチャレンジしております。

【カーボン:CFRP材(3.0t)】

【ポリカーボネート材:1.0t】

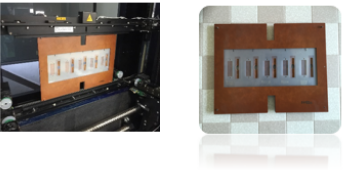

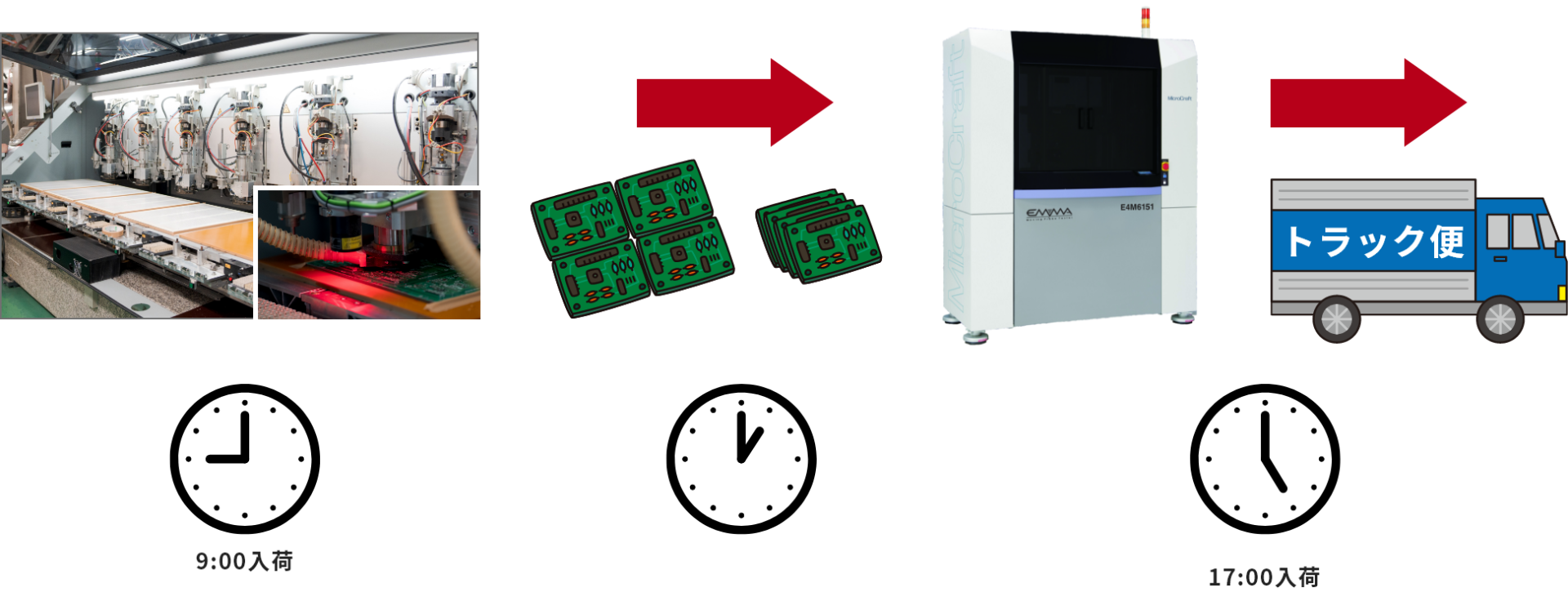

●ルーター加工、Vカット加工、フライング検査を一括対応することで短納期を実現

●現物基板・フィルムからの治具製作も可能。

●RoHS対応治具、半田付けタイプ、ラッピングタイプのいずれも対応可能。

●ハトメ検知チェッカー・アライメント仕様などご要望に対応します。

U-ART/CATLINE 1台

JIGVISION 4台

※不良解析データ作成可:CANLINEプリント基板の高密度化への対応として

GBデータを使用。ポイント取りからNCデータを出力し治具加工データの作成を行います。

これにより、治具作製後の基板設計変更による治具変更確認が容易に行えます。

※現物、フィルムでの作成できます。

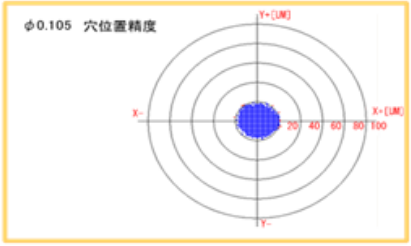

治具精度へ直結するNC加工をシュモール製高精度ドリリングマシンにて行い、穴位置精度20μm以内を実現。使用材料に最適な加工条件にて加工を行っております。

使用プローブは当社にて厳選したメーカーを使用し、長寿命にご安心いただいております。

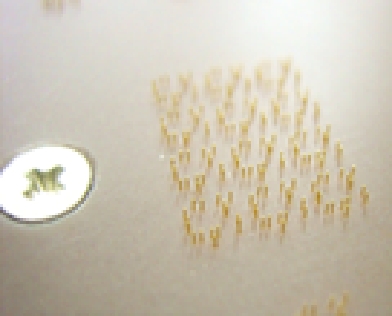

試作小ロットから中ロットの検査に対応しております。

マイクロクラフト社製フライング検査装置4台体制で短納期を確立しております。

●4端子測定

●マイクロショート検出

●500V、500MΩの高電圧絶縁検査

検査機メーカーとのタイアップにより特殊検査、測定を行っております。

●2端子測定

基板サイズ:20x20mm~500x610mm

最小パットサイズ:10μm

500V・500MΩの高電圧絶縁検査対応

●4端子測定

マイクロショート検出・高電圧絶縁検査に対応

R5プローブ仕様

最小パット45μm/最小ピッチ80μm

R10プローブ仕様

最小パット60μm/最小ピッチ80μm

●理論抵抗値ソフトによるデータ設計値との実測比較を行うことも可能です。

これにより、少量品の測定検査でも安心した測定閾値による判定が可能です。

参考写真は実装後断線したサンプルです。理論値比較により、より確実な検査が可能となります。

●極薄品にも治具板作製し対応

●ガーバー変換

アートワーク品等ガーバーデータのない製品をフィルムよりスキャンニングにてガーバー変換を行い通電検査を行います。これによりデータ比較での検査が可能となります。

全ての設備を保有しているので、外形加工から導通検査までスピーディーに対応できます。

※通電検査に必要なアイテム(専用治具・ユニバーサル・フライング)を所有しており、3アイテムより価格シミュレーションいたします。